Cięcie laserowetechnologia to zaawansowane narzędzie skrawające. Jego zasadą jest użycie wiązki lasera o dużej mocy i dużej gęstości do napromieniowania ciętego materiału, podgrzania go do temperatury odparowania poprzez wysoką temperaturę, uformowania otworów, a następnie ciągłego przesuwania wiązki lasera w celu zakończenia cięcia. Ta metoda cięcia jest rodzajem obróbki termicznej. Cięcie laserowe jest wydajne i przyjazne dla środowiska, z dobrą jakością cięcia i dużą szybkością. Może poprawić wydajność cięcia i stopniowo zastępować tradycyjną metodę cięcia narzędziami.

Jednak w procesie cięcia laserowego istnieje wiele czynników, które wpływają na jakość wykończenia ciętego materiału. Czynniki wpływające na jakość cięcia laserem obejmują prędkość cięcia, pozycję ogniskowania, gaz pomocniczy, moc wyjściową lasera i charakterystykę przedmiotu obrabianego.

1. Moc wyjściowa lasera

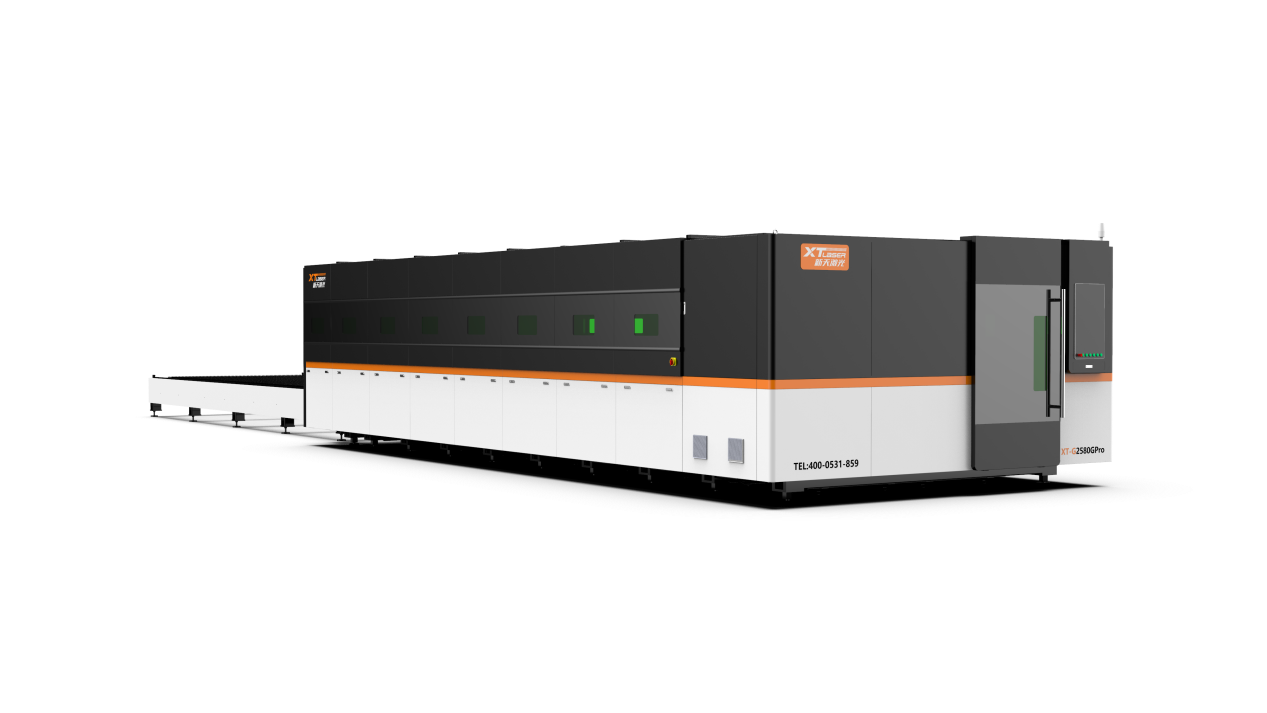

Themaszyna tnąca laseremgeneruje energię z ciągłej wyjściowej wiązki laserowej. Moc lasera i wybór trybu będą miały wpływ na jakość cięcia. W praktycznej eksploatacji jest zwykle ustawiana na wyższą moc, aby sprostać wymaganiom cięcia grubszych materiałów. W tym momencie ważniejszy jest tryb wiązki (rozkład energii wiązki w przekroju). W przypadku mocy mniejszej niż duża uzyskuje się większą gęstość mocy w ognisku i uzyskuje się lepszą jakość cięcia. Tryb nie jest spójny przez cały efektywny okres eksploatacji lasera. Stan elementów optycznych, subtelne zmiany mieszaniny gazów roboczych lasera oraz fluktuacje przepływu będą miały wpływ na mechanizm modowy.

2. Regulacja położenia ostrości

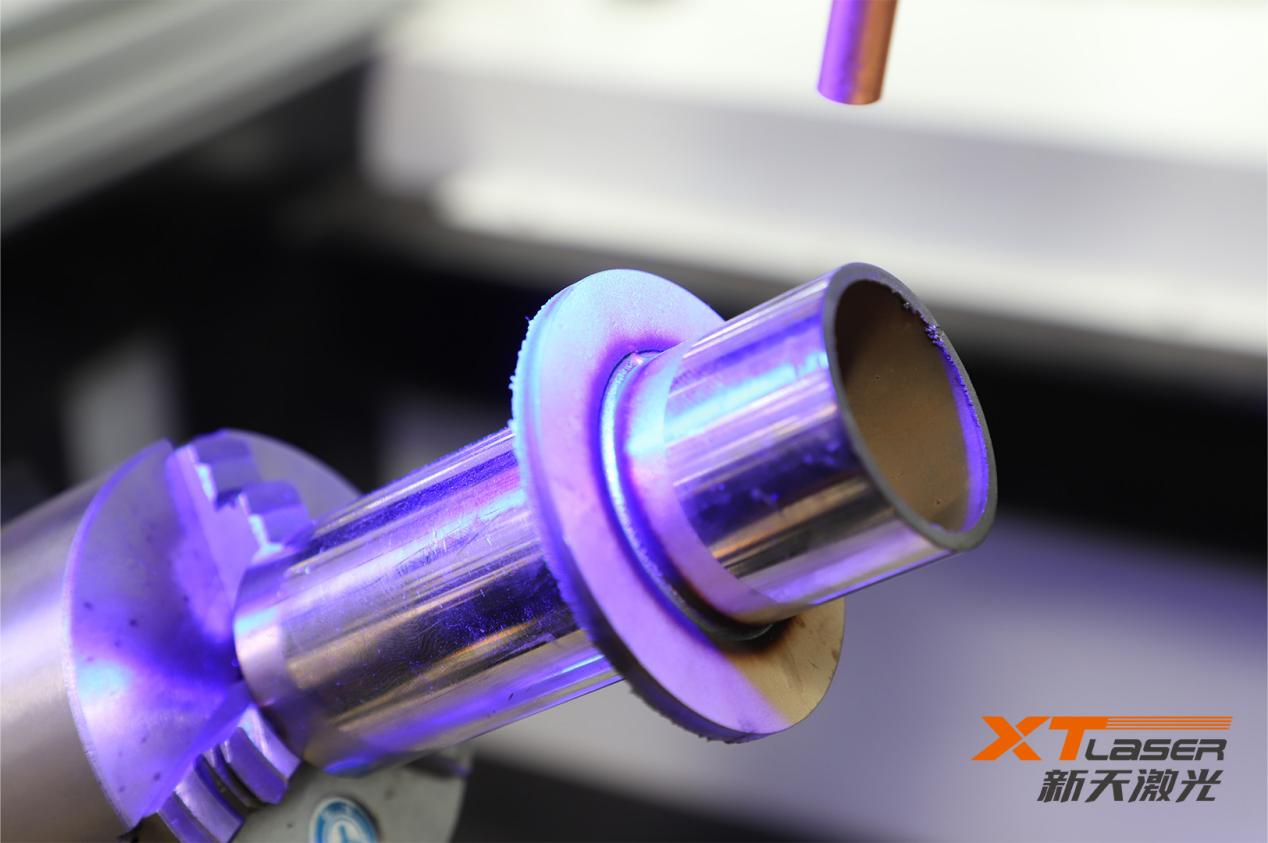

Względne położenie ogniska i powierzchni przedmiotu obrabianego jest szczególnie ważne dla zapewnienia jakości cięcia. W większości przypadków pozycja ogniskowania znajduje się bezpośrednio na powierzchni przedmiotu obrabianego lub nieco poniżej powierzchni podczas cięcia. Podczas całego procesu cięcia ważnym warunkiem jest zapewnienie stałej względnej pozycji ogniska i przedmiotu obrabianego, aby uzyskać stabilną jakość cięcia. Kiedy ognisko jest w lepszej pozycji, szczelina jest mniejsza, a wydajność wyższa. Większa prędkość cięcia pozwala uzyskać lepsze wyniki cięcia. W większości zastosowań skupienie wiązki jest ustawiane tuż pod dyszą. Odległość między dyszą a powierzchnią przedmiotu obrabianego wynosi na ogół około 1,5 mm.

3. Szybkość cięcia

Szybkość cięcia materiału jest proporcjonalna do gęstości mocy lasera, to znaczy zwiększenie gęstości mocy może poprawić prędkość cięcia. Szybkość cięcia jest odwrotnie proporcjonalna do gęstości (ciężaru właściwego) i grubości ciętego materiału. Gdy inne parametry pozostają niezmienione, czynnikami poprawiającymi prędkość cięcia są: zwiększenie mocy (w pewnym zakresie, np. 500~2000W); Popraw tryb wiązki (na przykład z trybu wysokiego rzędu do trybu niskiego rzędu do TEM00); Zmniejsz rozmiar punktu ostrości (np. ustawianie ostrości za pomocą obiektywu o krótkiej ogniskowej); Cięcie materiałów o niskiej początkowej energii odparowania (takich jak tworzywa sztuczne, pleksi itp.); Cięcie materiałów o małej gęstości (takich jak sosna biała); Cięcie cienkiego materiału.

4. Ciśnienie gazu pomocniczego

Do cięcia materiałów za pomocą maszyny do cięcia laserowego wymagane jest użycie gazu pomocniczego, a bardzo ważnym czynnikiem jest ciśnienie gazu. Pomocniczy gaz i wiązka lasera są rozpylane współosiowo, aby chronić soczewkę przed zanieczyszczeniem i zdmuchnąć żużel na dnie obszaru cięcia. W przypadku materiałów niemetalicznych i niektórych materiałów metalowych do obróbki stopionych i odparowanych materiałów należy stosować sprężone powietrze lub gaz obojętny, jednocześnie hamując nadmierne spalanie w obszarze cięcia.

W przypadku większości maszyn do cięcia laserowego metalu gaz aktywny (o ile jest to O2) jest używany do wywołania egzotermicznej reakcji utleniania z gorącym metalem. To dodatkowe ciepło może zwiększyć prędkość cięcia o 1/3~1/2. Podczas cięcia cienkich materiałów z dużą prędkością wymagane jest wysokie ciśnienie gazu, aby zapobiec przywieraniu żużla z tyłu cięcia (gorący żużel przywierający do przedmiotu obrabianego również uszkodzi krawędź tnącą). Gdy grubość materiału wzrasta lub prędkość cięcia jest niska, należy odpowiednio zmniejszyć ciśnienie gazu. Aby zapobiec zamarzaniu plastikowej krawędzi tnącej, lepiej jest również ciąć przy niższym ciśnieniu gazu.